7. L'alimentateur de fruits

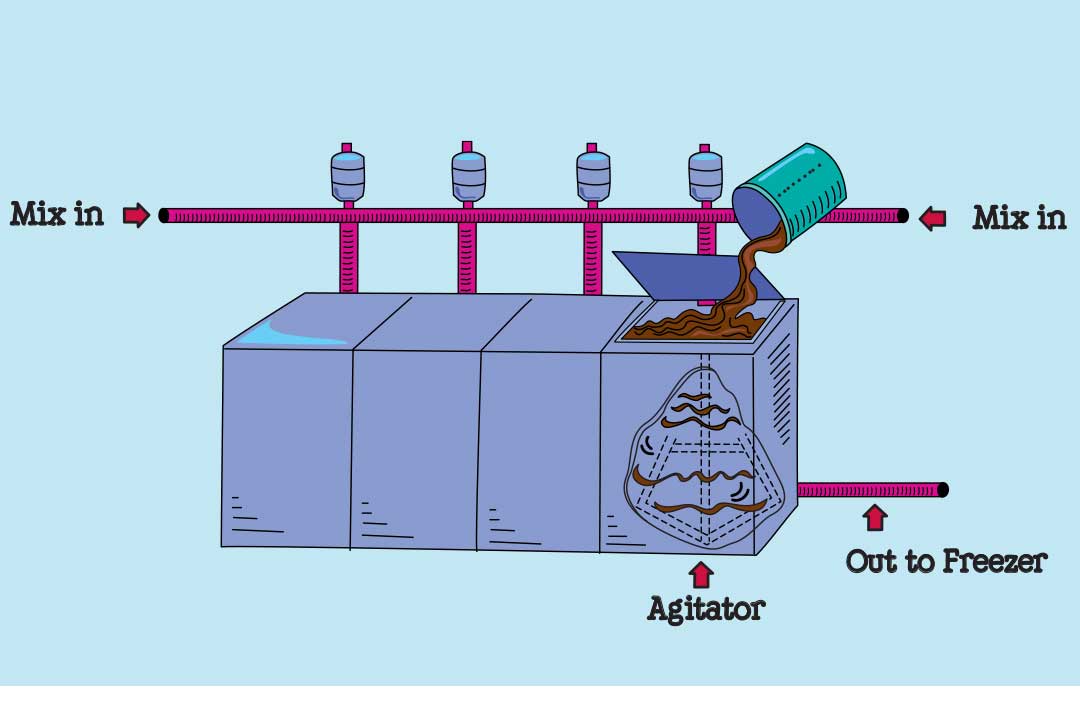

Après avoir glacé le mélange à 22 degrés en une crème onctueuse, nous avons le choix : si nous fabriquons uniquement des saveurs sans morceaux, comme la vanille ou le chocolat, la crème glacée est directement acheminée au moyen de pompes jusqu'à l'appareil de remplissage de pot, mais si nous fabriquons des parfums avec morceaux, la crème glacée passe par l'alimentateur de fruits.

Avant Ben & Jerry's, les fruits étaient les seuls produits jamais ajoutés à la crème glacée par les fabricants. C'est pourquoi la machine qui « alimente » la crème glacée en morceaux est appelée un « alimentateur de fruits ». Nous pourrions inventer un nouveau nom si nous le souhaitions mais, honnêtement, nous nous intéressons davantage à trouver de nouveaux morceaux d'aliments à donner à l'alimentateur : de la pâte à biscuits aux pépites de chocolat aux brownies au caramel mou, en passant par les biscuits, les bonbons et les noix, et tout ce qui peut exister, en plus des fruits!

Pour dire les choses simplement, l'alimentateur de fruits « alimente » le flot de crème glacée en morceaux. Les morceaux remplissent la trémie de l'alimentateur de fruits, en bas duquel une vis régule un flux stable de morceaux dans une roue crantée. Lorsque la roue crantée tourne, elle pousse les morceaux dans le flot de crème glacée passant par l'alimentateur. La future crème glacée avec morceaux passe finalement par une pièce spéciale du réservoir qui mélange les morceaux du flot de crème glacée pour une bonne « dispersion des morceaux »."